São Paulo - A Ford anunciou nesta segunda-feira, 11 de agosto, algumas novidades no Fusion 2.0 EcoBoost FWD vendido no Brasil. A versão oferecida com tração dianteira ganhou equipamentos antes exclusivos do Fusion com tração integral – chamado de AWD.

Agora o Fusion FWD traz sistema de monitoramento de pontos cegos, controle de permanência em faixa (monitora se o veículo invade a faixa de rolagem vizinha e corrige a trajetória automaticamente), farol alto automático, sensor de chuva e tomada de força de 110 volts.

Estes equipamentos se somam a já extensa lista de itens de série, incluindo ar-condicionado digital bizona, bancos dianteiros com aquecimento, banco do motorista com ajustes elétricos e memórias, oito airbags, câmera de ré, sistema de monitoramento de pressão dos pneus, destravamento das portas e partida do motor sem chave e central multimídia SYNC Media System com 12 alto-falantes e MyFordTouch.

O Fusion Titanium FWD conta com o motor 2.0 EcoBoost de 240 cv, acoplado a uma transmissão automática de seis marchas com opção de trocas sequenciais. O modelo sai por R$ 108.700, subindo para R$ 113.700 se encomendado com teto solar – seu único opcional, aliás. Já a versão Titanium AWD 2.0 EcoBoost custa R$ 121.700. A linha Fusion também é composta pelas versões 2.5 Flex, oferecida por R$ 98.700, e Hybrid Titanium, ao custo de R$ 128.700.

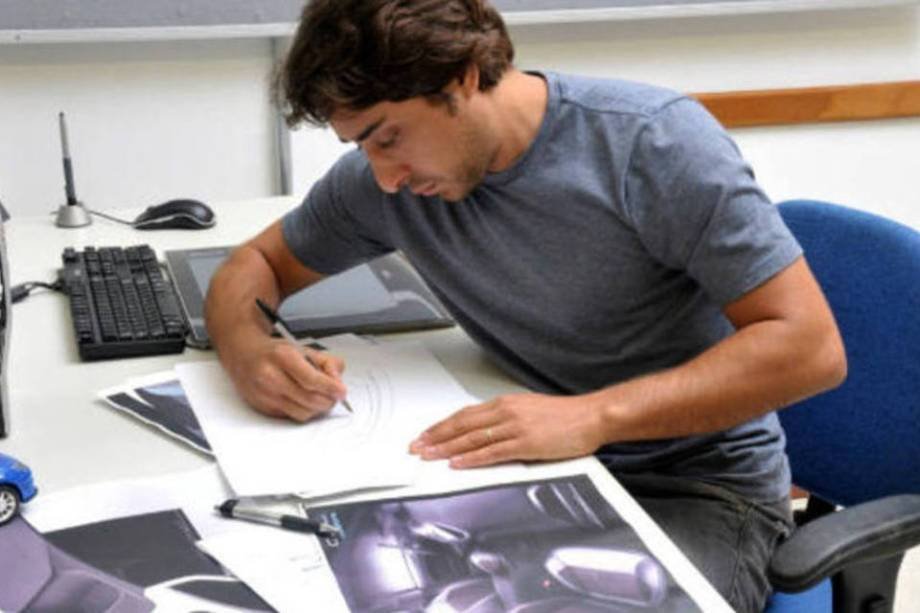

- 1. Do papel ao carro pronto

1 /25(Divulgação/Ford)

São Paulo - Com uma área de 4,7 milhões de metros quadrados, a

fábrica da

Ford em Camaçari, na

Bahia , é a única no Brasil que abriga todo o processo de produção dos carros da marca. Lá, eles são desenhados, modelados e montados. Além disso, peças de mais de 20 fornecedores são feitas no local para acelerar a fabricação dos veículos. "Um modelo de gestão novo no mercado automobiístico. É empreendedor, inovador e pioneiro no Nordeste", diz Marcos Angelo, gerente de recursos humanos da Ford Camaçari. Os modelos Fiesta Hatch, Fiesta Sedan e EcoSport já são produzidos na planta. Futuramente, o novo Ford Ka também entrará para a lista. Navegue pelas fotos e conheça mais.

- 2. Sem carro

2 /25(Divulgação/Ford)

Apesar de fabricar carros, a Ford estimula que os empregados andem a pé ou de bicileta na unidade, projetada para não ter circulação de veículos em seu interior.

- 3. Prédios sustentáveis

3 /25(Divulgação/Ford)

A planta de Camaçari também abriga escritórios administrativos.Os prédios da planta são sustentáveis e tiram proveito de recursos naturais como água e luminosidade.

- 4. Milhares de empregos

4 /25(Divulgação/Ford)

Desde que a fábrica foi aberta na cidade, em 2001, 9.600 funcionários foram contratados. A montadora foi a primeira a se instalar no Nordeste e gerou cerca de 80 mil empregos indiretos.

- 5. Aulas de ecologia

5 /25(Divulgação/Ford)

Alunos de escolas da região recebem aulas de ecologia no centro ambiental da Ford, por meio de uma parceria com o SESI e a Secretaria de Educação de Camaçari. Lá, mais de 1.500 estudantes já aprenderam como construir uma horta, produzir mudas, plantar árvores, cultivar alimentos orgânicos e ervas medicinais e fazer a coleta seletiva.

- 6. Produção de mudas

6 /25(Divulgação/Ford)

Embaúba, ipê roxo, jacarandá, jatobá, cajueiro e pitangueira são algumas das espécies das milhares de mudas produzidas e plantadas no complexo industrial desde 2005. Por ano, 22.000 novas plantas nascem ali para decorar de um verde puro e natural os espaços dentro e no entorno da fábrica. Em 2020 é que as mudas atingirão maturidade, segundo expectativas.

- 7. Chuva que vira lagoa

7 /25(Divulgação/Ford)

As lagoas que compõem a paisagem da fábrica e abrigam peixes são alimentadas com água coletada da chuva.

- 8. Adubo natural

8 /25(Divulgação/Ford)

As plantas são tratadas com insumos provenientes da própria fábrica, por meio da compostagem. O processo transforma sobra de alimentos e restos de madeira triturada em adubo. No ano passado, a unidade produziu mais de duas toneladas de adubo, que foram destinadas ao viveiro. A parte do lixo orgânico que é não reaproveitada no complexo industrial é doada para uma cooperativa que faz e vende compostagem.

- 9. Tratamento de esgoto

9 /25(Divulgação/Ford)

O esgoto da fábrica é tratado ali mesmo, por meio de solos filtrantes. Conhecido com weatlands, o sistema usa plantas como meio purificador dos efluentes.

- 10. Cuidado com a saúde

10 /25(Divulgação/Ford)

O centro médico da undidade atende os funcionários que precisam de atendimento emergencial e ambulatorial e tem capacidade de realizar 92 mil atendimentos por ano. Lá, consultas com especialistas em ginecologia, ortopedia, cardiologia e outras especialidades podem ser feitas desde que agendadas.

- 11. Hora do almoço

11 /25(Divulgação/Ford)

O Complexo Industrial Ford Nordeste, em Camaçari, possui quatro restaurantes, que somandos, tem capacidade para 2.320 pessoas. Por dia, eles servem aproximadamente 10.000 refeições.

- 12. Opções variadas

12 /25(Divulgação/Ford)

Todos os restaurantes oferecem quatro tipos de refeições. A opção "Salada Fácil" é a mais leve. Nela, os funcionários podem escolher entre 23 itens como folhas verdes, legumes e grãos, além de arroz integral, grelhado, frutas e sopa. Na "Tradicional" há sempre arroz, feijão, uma proteína e, às vezes, massa. Na "Grill" (foto) há carnes grelhadas, além de acompanhamento. Já a "Cozinha Show" varia diariamente e pode oferecer massas, comidas típicas ou especiais.

- 13. Roda de ideias

13 /25(Divulgação/Ford)

Em Camaçari está um dos cinco Centros de Desenvolvimento de Produto globais da Ford. Ali, as ideias dos designers vão para o papel, e em seguida, viram produto.

- 14. Do papel ao computador

14 /25(Divulgação/Ford)

O centro conta com um moderno estúdio de design que tem tecnologia de simulação por computação gráfica. Dele, saíram o Novo EcoSport (o primeiro veículo global da empresa desenvolvido no Brasil) e, no ano passado, o Ka Concept.

- 15. Do computador à argila

15 /25(Divulgação/Ford)

Depois que os desenhos dos carros são aplicados nos tablets, els são transformados em modelos tridimensionais em tamanho real, contruídos em argila. Esses modelos são conhecidos como Clay.

- 16. Trabalho pesado

16 /25(Divulgação/Ford)

No Centro de Desenvolvimento de Produto da Ford trabalham 1.300 profissionais, entre engenheiros, técnicos e designers.

- 17. Marcha ré

17 /25(Divulgação/Ford)

Depois de esculpida, a argila é digitalizada. Assim, são gerados dados para que os modeladores eletrônicos possam desenvolver as superfícies que serão liberadas para os engenheiros desenharem as ferramentas.

- 18. De projeto a produto

18 /25(Divulgação/Ford)

Depois de finalizado o projeto, um carro da Ford leva menos de 24 horas para ficar pronto. A produção começa a partir de uma extensa folha de aço que é prensada até formar a carroceira dos veículos. Depois essas carrocerias são montadas e pintadas.

- 19. Montagem final

19 /25(Divulgação/Ford)

Em seguida, elas seguem para a montagem final, onde são unidas aos componentes fabricados pelos fornecedores, como suspensão, tanque de combustível e outras peças. Na foto, as rodas são acopladas ao carro.

- 20. Checagem e alinhamento

20 /25(Divulgação/Ford)

Por fim, o carro montado segue para a áre onde serão feitos o alinhamento de farol, direção, teste de rolo, teste d´água, entre outros. Na fotos, funcionários fazem a inspeção do motor e funções elétricas.

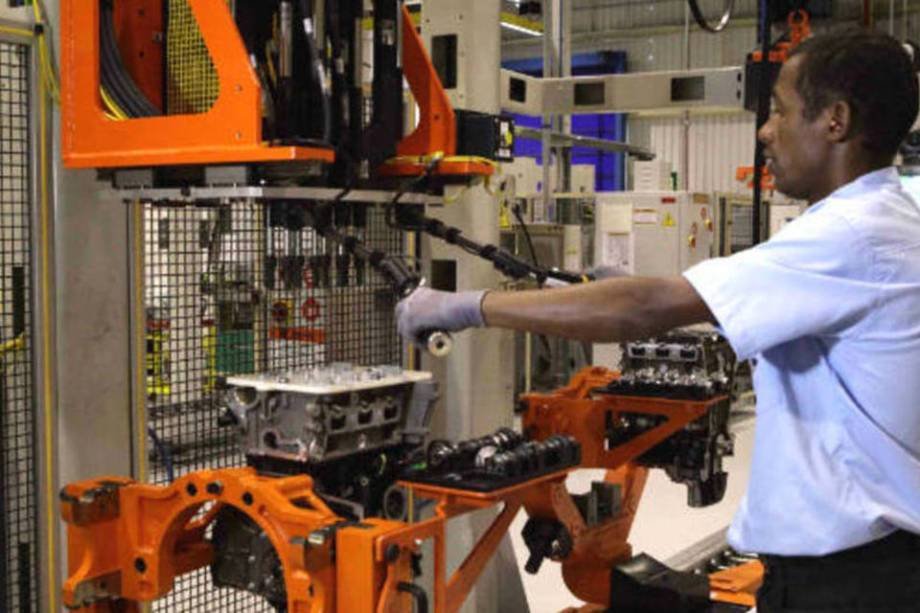

- 21. Fábrica de motores

21 /25(Divulgação/Ford)

A planta de Camaçari também conta com uma fábrica de motores. Ela ocupa uma área de 24.500 metros quadrados e tem capacidade para produzir 210 mil motores por ano.

- 22. Dados via wi-fi

22 /25(Divulgação/Ford)

A produção começa com blocos e cabeçotes brutos (foto) que depois recebem outros componentes. As estações de montagem são conectadas via wi-fi a uma central de gerenciamento onde é possível controlar todos dos dados de produção e manutenção dos motores.

- 23. Testes e simulação

23 /25(Divulgação/Ford)

No fim, todos os motores são testados em bancadas de teste a frio, onde o funcionamento é simulado sem o uso de combustível.

- 24. Equipe bem treinada

24 /25(Divulgação/Ford)

Para capacitar as pessoas para o processo produtivo dos motores, a Ford ministrou mais de 28.000 horas de treinamento em dois anos. De todos os empregados da planta de Camaçari, 90% são moradores locais. Eles têm idade média de 31 anos e 60% estão no seu primeiro emprego. Em toda a linha de produção, 23% dos trabalhadores são mulheres.

- 25. Agora, conheça a sede do Santander

25 /25(Luísa Melo/Exame.com)