São Paulo - O avião executivo Legacy 500, da Embraer obteve certificação da agência europeia de segurança na aviação, Easa, informou a fabricante brasileira nesta terça-feira.

Com o certificado, o jato está habilitado para entrar em serviço nos países da União Europeia .

A aeronave, um jato executivo de médio porte que tem alcance de cerca de 5.800 quilômetros e capacidade para quatro passageiros, foi certificada no Brasil em agosto pela Agência Nacional de Aviação Civil (Anac) e nos Estados Unidos, em outubro, pela agência FAA.

São Paulo – A

Embraer é a terceira maior fabricante de jatos do mundo. São mais de 5.000 aeronaves entregues para 86 companhias aéreas, mais de 50 forças armadas e centenas de clientes particulares. EXAME.com visitou a fábrica sede da Embraer em São José dos Campos para acompanhar o processo de fabricação do Phenom 300, o jato executivo mais vendido do mundo em 2013, com 60 unidades entregues – além de outros modelos com processos similares. Veja os principais passos a seguir:

2 /44(Julia Carvalho/EXAME.com)

A fábrica de São José dos Campos é a maior das seis unidades de produção, que estão presentes no Brasil (três delas), nos Estados Unidos, em Portugal e na China. Na sede, trabalham 10.000 dos mais de 19.000 empregados espalhados pelos quase 30 escritórios, fábricas e locais de manutenção ao redor do mundo. O espaço ocupa uma área equivalente a 60 campos de futebol.

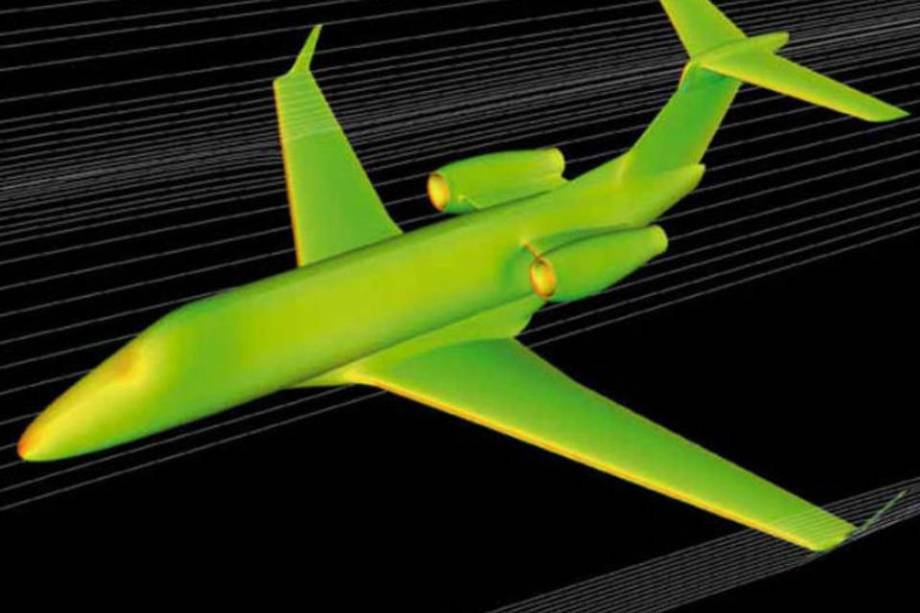

3. 2. Projeto 3 /44(Divulgação/Embraer)

A produção de um avião tem início com o desenvolvimento de um projeto, que depois será executado. O maior centro de pesquisa e desenvolvimento da Embraer fica na fábrica de São José dos Campos. Em Melbourne, nos Estados Unidos, fica o centro de design para a configuração de interior de jatos executivos.

4. 3. Bloco de alumínio 4 /44(Julia Carvalho/EXAME.com)

Com o projeto em mãos, são desenhadas também as peças que irão compor o avião. A estrutura da maioria delas sai de blocos de alumínio como esse, que serão cortados e moldados de acordo com a necessidade.

5. 4. Guindaste 5 /44(Julia Carvalho/EXAME.com)

Os blocos são levados por meio de uma espécie de guindaste até as fresadoras, que farão o primeiro corte de matéria-prima.

6. 5. Usinagem 6 /44(Julia Carvalho/EXAME.com)

As máquinas de controle numérico computadorizado (CNC) são programadas de acordo com as peças que irão produzir para realizar todos os cortes necessários. As fresadoras na Embraer têm cinco eixos, o que significa que é possível fazer cortes em até cinco direções diferentes ao mesmo tempo.

7. 6. Lavagem 7 /44(Julia Carvalho/EXAME.com)

Depois de cortadas, as peças passam por uma lavagem de água e triácido para limpeza e decapagem, numa solução alcalina. Estes componentes irão iniciar a preparação para o recebimento da pintura.

8. 7. Ajustes finos 8 /44(Julia Carvalho/EXAME.com)

Saídas das máquinas, as peças passam pelas mãos dos técnicos para receberem os ajustes finos, como a retirada de possíveis rebarbas.

9. 8. Treinamento 9 /44(Julia Carvalho/EXAME.com/Exame)

Como a mão de obra é bastante especializada, a Embraer possui cursos técnicos em parceria com o Senai. Depois do curso, que leva cerca de quatro meses, o novo funcionário passa outros quatro como "sombra" de alguém mais experiente, acompanhando os processos. Só passado esse tempo ele está autorizado a trabalhar por si só.

10. 9. Preparação 10 /44(Julia Carvalho/EXAME.com)

Depois de prontas, as peças passam por um tratamento de alodine, isto é, uma série de banhos de imersão em diversos componentes que irão acentuar a proteção anticorrosão.

11. 10. Primer 11 /44(Julia Carvalho/EXAME.com)

Cada peça recebe também uma camada de um composto que, além de preparar para o recebimento da tinta, ajuda na proteção anticorrosão. É o chamado primer.

12. 11. À espera da tinta 12 /44(Julia Carvalho/EXAME.com)

Depois de secas, as peças serão levadas às salas de tinta por meio destes carros, guiados por trilhos no teto.

13. 12. Pintura 13 /44(Julia Carvalho/EXAME.com)

As peças recebem a camada de tinta. Para evitar que qualquer partícula danifique a pintura, os funcionários utilizam esta vestimenta. O local de pintura é fechado e há um sistema de ventilação que tanto impede que a tinta se perca quanto ajuda no processo de secagem.

14. 13. Montagem 14 /44(Julia Carvalho/EXAME.com)

As peças então recebem as camadas de compostos, como materiais à base de fibra de carbono, e depois são levadas ao hangar de montagem, onde o avião em si será construído. A montagem do avião leva em torno de seis dias.

15. 14. Precisão milimétrica 15 /44(Julia Carvalho/EXAME.com)

O robô, que é programado por um técnico, é responsável por fazer nas peças todos os furos necessários para a entrada dos parafusos e rebites. A possibilidade de erro do robô, para cima, para baixo ou para os lados, equivale a um fio de cabelo

16. 15. Moldura 16 /44(Julia Carvalho/EXAME.com)

Antes de se unirem ao avião, muitas peças precisam de uma montagem em separado. Para isso, é utilizado o gabarito de montagem, uma espécie de moldura que serve para acomodar em seus devidos lugares as peças que serão unidas, formando uma peça maior. Esse gabarito será utilizado para a montagem de um estabilizador horizontal.

17. 16. Estabilizador 17 /44(Julia Carvalho/EXAME.com)

Cada parte do estabilizador é colocada pelos funcionários e depois, com a ajuda da máquina, ajustada.

18. 17. Preparação 18 /44(Julia Carvalho/EXAME.com)

Depois de montada, cada peça passa por ajustes finais e por uma preparação para ser acoplada ao corpo do avião.

19. 18. Impermeável 19 /44(Julia Carvalho/EXAME.com)

Cada junção entre as peças deve receber uma camada de selante para evitar que haja infiltração de água.

20. 19. Charuto 20 /44(Julia Carvalho/EXAME.com)

O corpo do avião, sem as demais peças e sem as asas, é chamado de fuselagem ou, informalmente, de charuto. Os charutos dos aviões executivos são produzidos na fábrica de São José, enquanto que os dos jatos comerciais são trazidos desta maneira da fábrica de Botucatu.

21. 20. Motores 21 /44(Julia Carvalho/EXAME.com)

Os motores são importados da companhia canadense Pratt & Whitney. Uma vez na Embraer, eles são preparados para a instalação. O Phenom 300 utiliza dois PW 535-E.

22. 21. Polimento 22 /44(Julia Carvalho/EXAME.com)

Antes de serem acopladas ao corpo do avião, as peças passam por um último polimento e por um teste de qualidade.

23. 22. Linha de montagem 23 /44(Julia Carvalho/EXAME.com)

Com todas as peças prontas, começa a montagem em si. Um dos primeiros passos da linha é a colocação das asas.

24. 23. Instalações 24 /44(Julia Carvalho/EXAME.com)

Após a colocação das asas, é feita a instalação de dutos, fios, cabos, válvulas e outros sistemas, que se encontram próximos à junção entre a asa e fuselagem (ou barriga do avião). Depois, essa parte é revestida com carenagem.

25. 24. Empenagem 25 /44(Julia Carvalho/EXAME.com)

Nesta etapa, é feita também a fixação da empenagem na fuselagem da aeronave. A empenagem é toda a estrutura traseira, responsável por estabilizar o avião durante o voo. Ela é composta por um estabilizador vertical, um estabilizador horizontal, o leme de direção e o profundor. Além disso, o funcionário também utiliza um sistema à laser para fazer o balanceamento e o alinhamento.

26. 25. Nariz 26 /44(Julia Carvalho/EXAME.com)

Uma técnica prepara o chamado nariz do avião para a fixação do radar meteorológico, que depois será protegido pelo radome, o revestimento que dá o formato de cápsula à ponta da aeronave.

27. 26. Sistemas 27 /44(Julia Carvalho/EXAME.com)

Os técnicos então trabalham na montagem dos sistemas aviônicos e de controle, a partir da instalação de fios, válvulas e cabos da parte dianteira do avião.

28. 27. Janelas 28 /44(Julia Carvalho/EXAME.com)

Enquanto as demais peças são colocadas em seus lugares, a janelas são instaladas e recebem o reforço externo.

29. 28. Selagem 29 /44(Julia Carvalho/EXAME.com)

Após a junção das partes ao corpo do avião, como as asas e a empenagem, ocorre o processo de selagem, que garante a pressurização e evita vazamentos. Neste caso, está sendo aplicado o selante a uma das asas.

30. 29. Por dentro 30 /44(Julia Carvalho/EXAME.com)

Ao mesmo tempo, na parte interna, são passados todos os cabos do sistema elétrico e pneumático. Também são colocados os revestimentos responsáveis pelo isolamento acústico.

31. 30. Instalação 31 /44(Julia Carvalho/EXAME.com)

Os cabos para o sistema de navegação são colocados em seus devidos lugares e preparados para a instalação.

32. 31. Cobertura 32 /44(Julia Carvalho/EXAME.com)

Depois de tudo em seu devido lugar, o revestimento e as instalações recebem uma cobertura para protegê-los do atrito com as paredes internas do avião, que serão colocadas depois.

33. 32. Controles 33 /44(Julia Carvalho/EXAME.com)

O sistema de navegação e de controle fica pronto já nessa fase do processo. O painel do Phenom 300 é inteiro computadorizado.

34. 33. Touch 34 /44(Julia Carvalho/EXAME.com)

Todos os comandos do avião podem ser acessados a partir das telas touch screen e, ao contrário dos demais jatos ou aviões comerciais, há poucos botões no painel e nenhum no teto

35. 34. Voo teste 35 /44(Julia Carvalho/EXAME.com)

Depois de montada toda a estrutura e os sistemas elétricos e de controle, o avião faz seu primeiro voo teste. Ainda sem a pintura e o interior montado, o piloto testa os comandos de voo e o sistema de navegação.

36. 35. Pintura 36 /44(Julia Carvalho/EXAME.com)

De volta ao chão, o avião passa pela sala de pintura, que tem ventilação, temperatura e umidade ajustadas para a melhor secagem e aderência possível. Este avião está em processo de secagem, quando a temperatura do ambiente pode ultrapassar os 60ºC. A pintura leva em torno de cinco dias.

37. 36. Partes 37 /44(Julia Carvalho/EXAME.com)

Algumas partes, como as proteções das turbinas, são retiradas e pintadas à parte, mas passam pelo mesmo processo de secagem. Depois da camada branca, também são feitos os detalhes coloridos, encomendados de acordo com o logo da companhia aérea ou a gosto do cliente particular.

38. 37. Interior 38 /44(Julia Carvalho/EXAME.com)

Já com a pintura pronta, tem início a montagem do interior do avião, que também demora entre quatro a seis dias, a depender do tamanho da aeronave.

39. 38. Paredes 39 /44(Julia Carvalho/EXAME.com)

O primeiro passo é a colocação da parte interna das janelas e das paredes internas do avião.

40. 39. Marcenaria 40 /44(Julia Carvalho/EXAME.com)

Ao mesmo tempo, na marcenaria, são construídos os móveis que serão colocados no avião. Para os jatos executivos, há a possibilidade de escolher o tipo de madeira dos móveis, a disposição deles e a cor das poltronas e do carpete. A maioria dos móveis para aviação executiva é feita na fábrica de Gavião Peixoto.

41. 40. Tudo pronto 41 /44(Julia Carvalho/EXAME.com)

Ao fim da montagem, esta é a aparência do interior de um Phenom 300.

42. 41. Opções 42 /44(Divulgação/Embraer)

Esta é uma outra opção de decoração do Phenom 300. Para jatos maiores, como o Lineage 1000E, de 70 metros quadrados e cinco ambientes, é possível escolher entre mais de 100 opções de decoração.

43. 42. Voo teste final 43 /44(Divulgação/Embraer)

Após a montagem completa, o avião passa por um outro voo teste antes de ser entregue ao comprador. O processo de entrega, que inclui vistorias, mais um voo, desta vez de entrega, com o cliente à bordo, e toda a papelada, demora entre três a quatro dias. Depois disso, o jato está pronto para voar.

44. Agora, veja como são feitos os pneus 44 /44(Julia Carvalho/EXAME.com)