Soluções energéticas otimizam consumo e reduzem custo de empresas

De mudanças simples a reestruturações complexas, alternativas para diminuir gastos com energia devem ser prioridade da indústria

Ana Carolina Pereira

Publicado em 27 de setembro de 2019 às 13h00.

Em meio a debates sobre crise e retomada da economia, a discussão sobre eficiência energética está cada vez mais presente na rotina dos empresários brasileiros. Fazer mais com menos, otimizar o consumo de energia e aliar o crescimento industrial à responsabilidade ambiental são os desafios a serem enfrentados. Mas é preciso se engajar nessa jornada o mais rápido possível.

De acordo com dados do American Council for an Energy-Efficient Economy (ACEEE – conselho americano para uma economia eficiente em energia, em tradução livre), que avalia as políticas públicas e as práticas empresariais de gestão eficiente de energia das maiores nações consumidoras, o Brasil ainda deixa muito a desejar – ocupando a 20aposição entre os 25 países listados.

Quando o assunto são as certificações, o país também está ficando para trás. Segundo o ACEEE, são apenas 49 empresas brasileiras certificadas pela ISO 50001, norma internacional de qualidade que estabelece parâmetros para a boa gestão de energia. Na China, esse número ultrapassa 1 500 e, na Índia, chega a mais de 600.

Confira, na galeria abaixo, dicas de como implementar desde simples soluções até grandes mudanças estruturais em pequenas, médias e grandes empresas com o objetivo de otimizar o uso da energia e reduzir custos.

2 /7 Não despreze as pequenas mudanças

Toda e qualquer ação pode ser significativa. Lâmpadas são um exemplo fácil de entender. O modelo antigo, incandescente e que nem se produz mais, perde energia em forma de calor, gastando-a mais do que as atuais de LED. Estas, inclusive, podem ser automatizadas, ou seja, acionadas por controle remoto ou complementadas com sistema inteligente de detecção de movimento, acendendo apenas quando há necessidade.

É claro que se trata de uma mudança muito pequena. Como comparação, em média, é necessária a substituição de cerca de 5 000 lâmpadas para se obter a mesma economia que a substituição de um único motor de 10 Cv. Mas já é um começo e ele pode fazer bastante diferença no longo prazo.

Também não é preciso esperar ter condições de implementar soluções em todas as áreas da empresa para caminhar rumo à eficiência energética. A primeira mudança pode ser realizada em um equipamento comum e depois ser facilmente replicada em outro setor, pois a mobilização é menor. Com os bons resultados, a chance de as implementações se estenderem a outras áreas será maior.

(iStock/Abril Branded Content)

3 /7 Renove os equipamentos

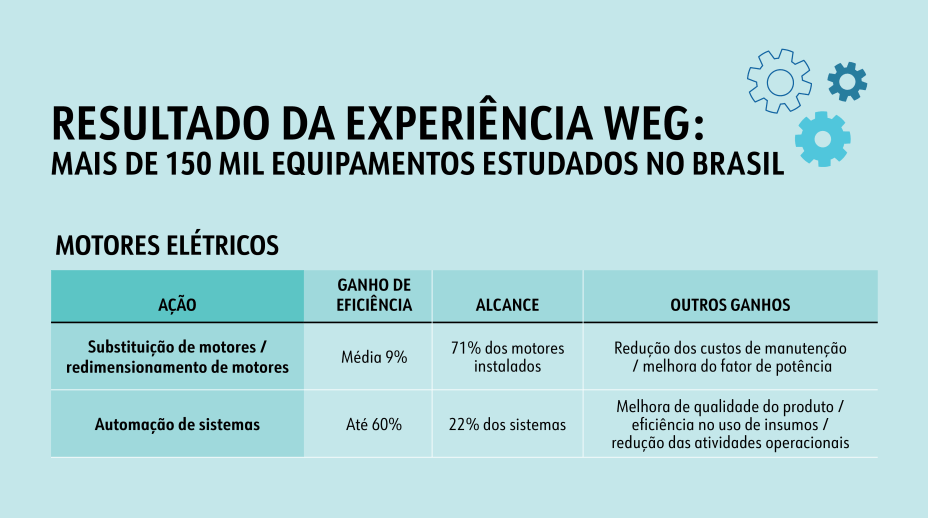

Atualmente, de 10% a 12% dos motores elétricos instalados e em operação no Brasil possuem mais de 40 anos de vida. A tecnologia e eficiência avançaram muito nesse período e esses equipamentos antigos muitas vezes são utilizados 24 horas por dia, trazendo enormes desperdícios sem que seja percebido.

Vale ressaltar, porém, que não basta mudar as instalações antigas por novas. Elas têm que ser mais eficientes. Um bom exemplo é o sistema criado pela WEG voltado para o armazenamento de grãos no agronegócio. Ele economiza até 90% da energia elétrica utilizada, com melhoria da qualidade do produto, pois é possível controlar com precisão os padrões de temperatura e umidade de cada tipo de grão, gerando menos perdas e aumento do faturamento.

A modernização da indústria por meio da substituição dos motores elétricos é protagonista dentro do universo da eficiência energética. Isso porque esses equipamentos são considerados os vilões do consumo, responsáveis por absorver 40% da energia elétrica do planeta.

Um passo importante para que esse impacto seja amenizado foi dado em 2017, quando publicou-se no Diário Oficial da União a Portaria Interministerial, do Ministério de Minas e Energia, que determina o nível de eficiência IR3 Premium como o mínimo aceitável para os motores elétricos trifásicos no país. Esse modelo possui perdas reduzidas comparado com o motor padrão (IR1) ou com o de alto rendimento (IR2) e produtividade superior graças a mudanças no projeto, em materiais e em processos de fabricação mais sofisticados. A medida começou a valer em agosto de 2019.

Na WEG, por exemplo, são desenvolvidos equipamentos que atendem às legislações mundiais e superam-nas, com motores até a classe IR5.

(iStock/Abril Branded Content)

4 /7 Considere o custo-benefício

Para que o barato não saia caro, é preciso pesquisar antes de escolher os equipamentos novos e não considerar somente o custo de aquisição. É preciso somar ao custo do equipamento o custo da energia utilizada em sua operação. O valor da compra chega a ser desprezível diante do custo de energia necessária para que o motor funcione. Uma compra errada, mesmo de um equipamento novo, pode significar ainda mais desperdício.

É importante, também, verificar em quanto tempo o investimento se paga. Existem opções no mercado que minimizam os custos operacionais da indústria, têm maior vida útil e ainda colaboram para reduzir os impactos ambientais, pois podem diminuir em mais da metade o consumo de energia elétrica da empresa.

(iStock/Abril Branded Content)+ 3